產品特性: 大類、用途、形狀、牙型、材質、熱處理、電鍍….等,可以多重條件搜尋,用於報價接單…作業、 統計分析決策支援等資訊。

Production management and Manufacturing execution

生產管理與製造執行

製程導向、離散製造、設備裝配產業模式

機械 / 金屬加工 / 光學眼鏡 / 食品製造…等製程導向產業-批量移轉 +離散製造模式 (Intermittent/ Discrete Manufacturing)(e.g. 螺絲、螺帽扣件產業、五金機械、零組件產業、… )是傳統ERP難以管控的複雜生產製造模式

esta ERP V2 針對五金扣件產業–製程導向+離散製造模式,提供完全解決方案。

五金扣件、金屬加工、… 製程導向+離散製造—批量生產/製程移轉的排產模式:

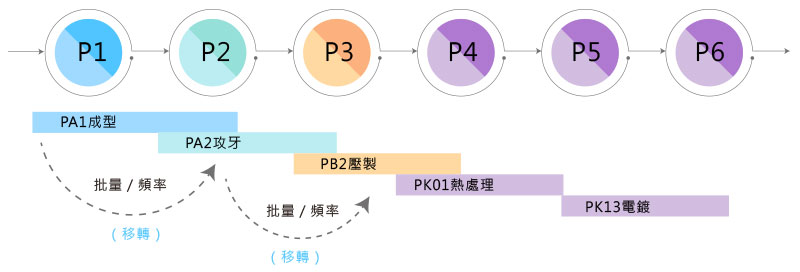

一般ERP的MPS排程方式 : 不考量製程/工站之間的銜接實際狀況,以每一段製程/工站結束後,才開始下一段製程/工站的作業。

esta ERP V2的MPS排程方式 : 考量製程/工站之間實際生管作業及移轉方式,亦即以製程的產能速度/ 作業批量/移轉批量/移轉頻率/…等,計算製程/工站間的銜接時段。

離散製造 : esta ERP V2 不僅支援製程導向模式,也支援離散製造生產製造模式

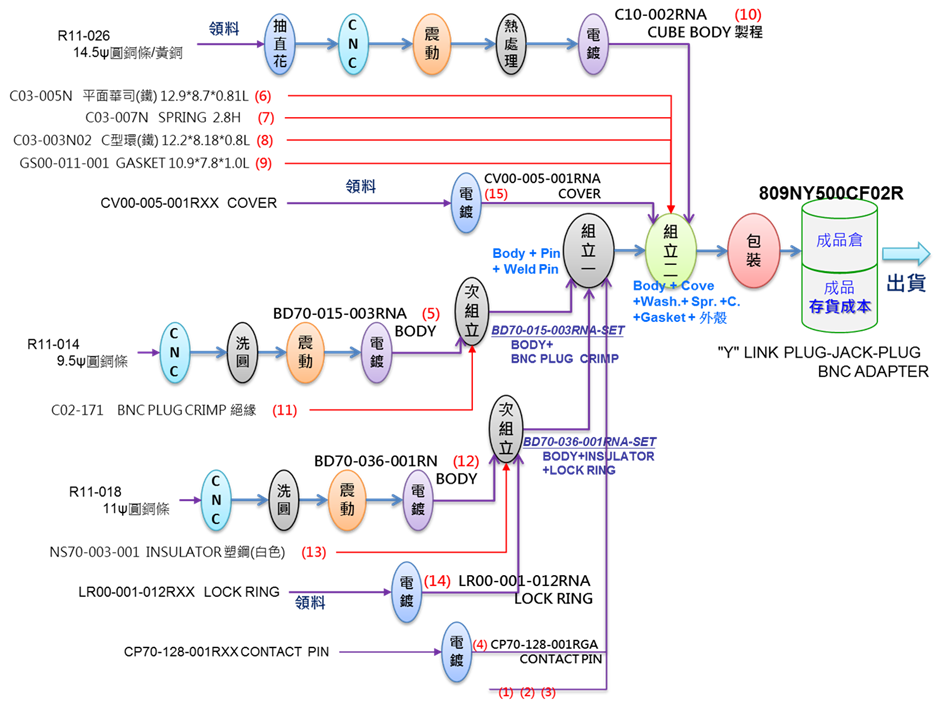

離散製造 : 產品由多個 各自有數個加工程序(Process製程)的不同零組件組裝 (可能有多個組裝程序)而成的生產模式。例如 : 五金扣件、機械部品、手工具、金屬加工…等製造。

a) 產品的物料、零件及半成品BOM複雜多階與製程BOP(工藝路線)的多樣化,致使生產排程難度升高。

a) 製令工單因製程類型多樣性 (單件加工e.g.成型、CNC加工,批量作業e.g. 電鍍、熱處理、運送) ,製造執行過程 (自製、委外託工常常交錯運作)的控制相對複雜。

a) 原物料、半成品、成品、不良報廢…等頻繁的領料與入庫作業,導致成本結算的複雜度與扭曲現象 ,成本標的(WIP)需依生產製程的流程,進行成本的分攤與移動/歸納。

b) 排程scheduling的複雜也導致製程產能需求難以管控,難以估計。

c) 製程能力(設備、人力、…資源) 平準化調整難度高。

b) 生管數據資料類型多,資料收集、維護和管理程序繁瑣。

c) BOP依產品、半成品、零組件的類型不同,對同一工站製程能力的需求差異,導致常常會有延長 工時、閒置工時(產能)同時發生的狀況。

d) 常有產能但物料供應不及,或是有物料卻無產能可用的狀況,設備和人力的調派、配置複雜。

b) 需要精確結算每期實際成本,避免傳統成本會計對製造費用分攤的扭曲現象,並設定標準的成本數據,才能實現管理會計的效益分析。

c) 必須精確計算出每個產品或半成品,在每個製程/工站的料(原物料)、工(直接人工)、費(固定製造 費用/變動製造費用),才能持續改善製程/工站效率與效益。