APS 先進規劃與排程系統

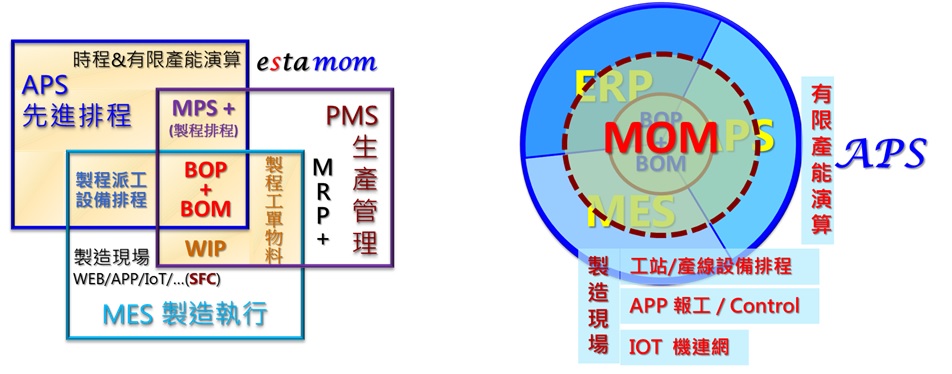

面對 製程導向+離散製造模式的產業 只有 ERP+MES 難以應付如此複雜的生產製造管控

esta mom/APS 提供金屬加工、機械零部件、..等產業–製程導向+離散製造模式 的有限產能排程解決方案。

製程不穩定、時程不確定 如何排程 ? 如何管控? -> 我們需要更務實的排程計劃

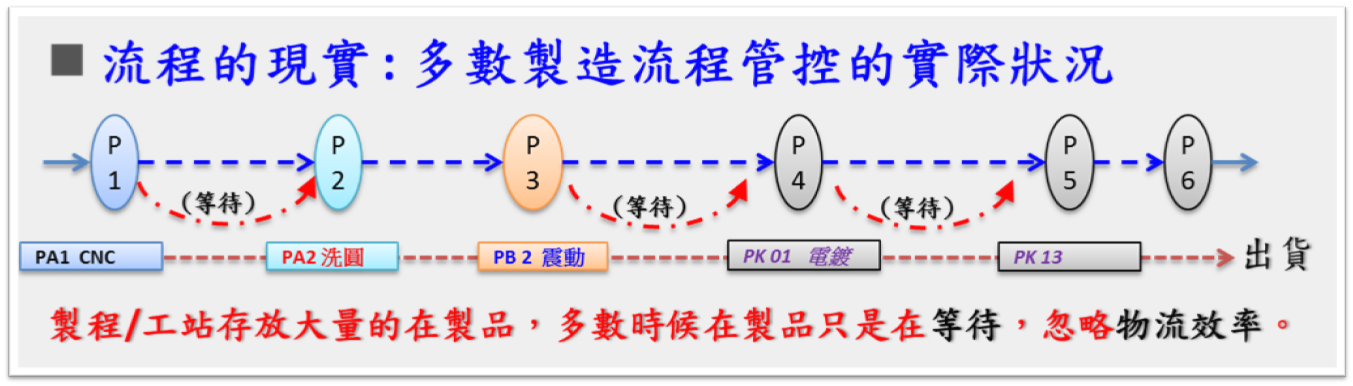

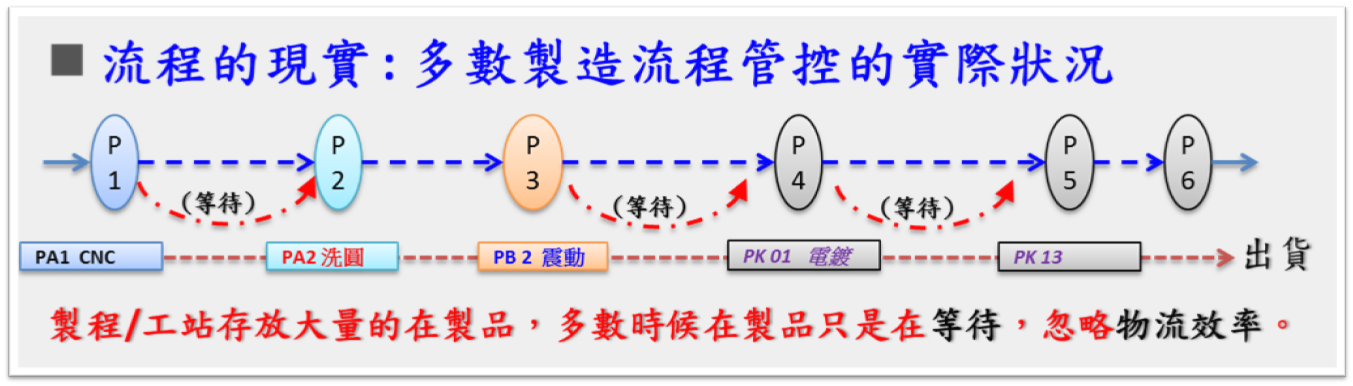

生產製造Lead Time 太久, 如何縮短? 如何提高製程WIP物流效率? -> 我們需要更精確的排程計劃

設備資源狀況的不確定性? 影響排程的穩定性? -> 我們需要更穩定的排程計劃

物料需求時程不明確、斷料 如何管控? 如何預防? -> 我們需要能支援Just In Time的排程計劃

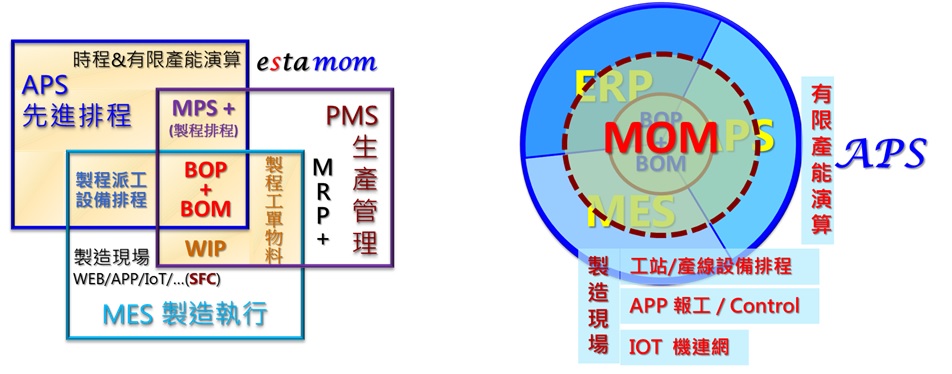

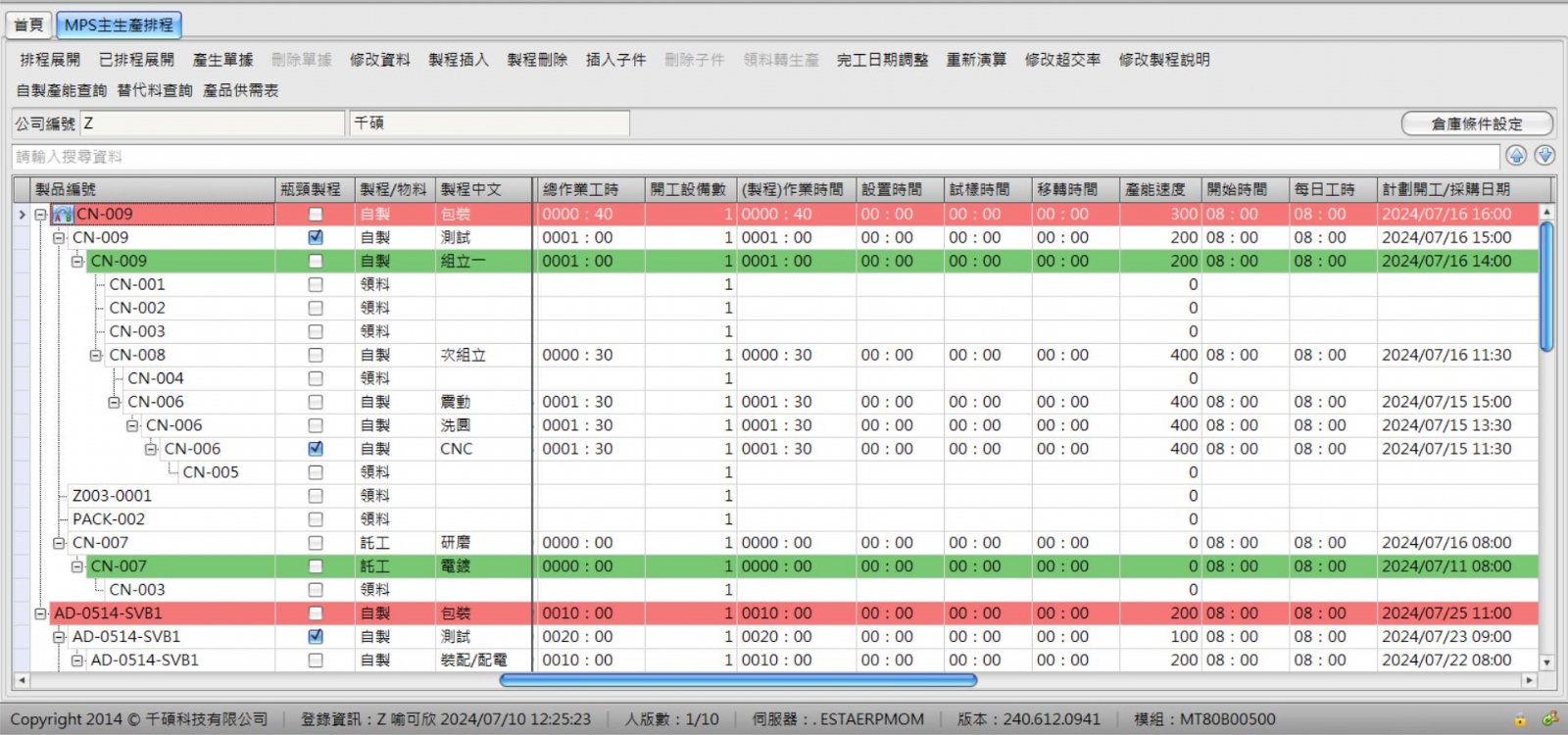

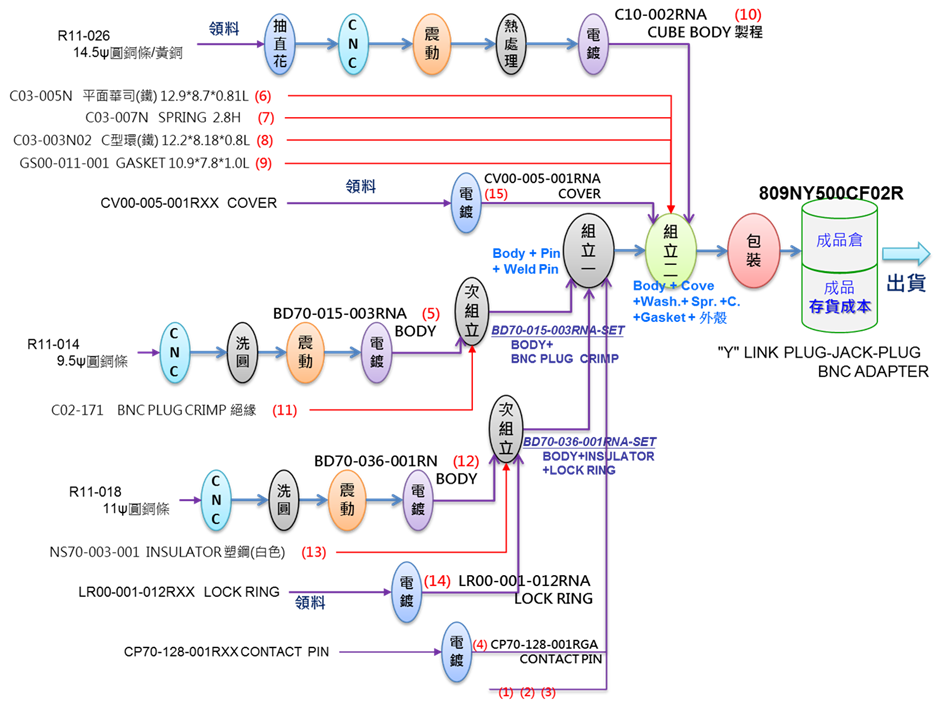

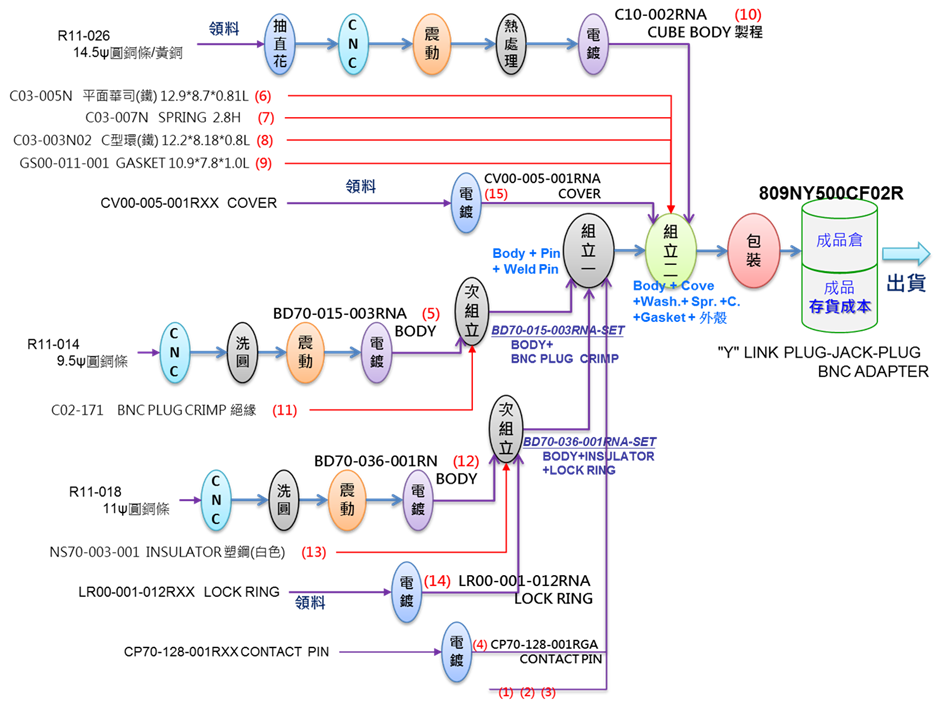

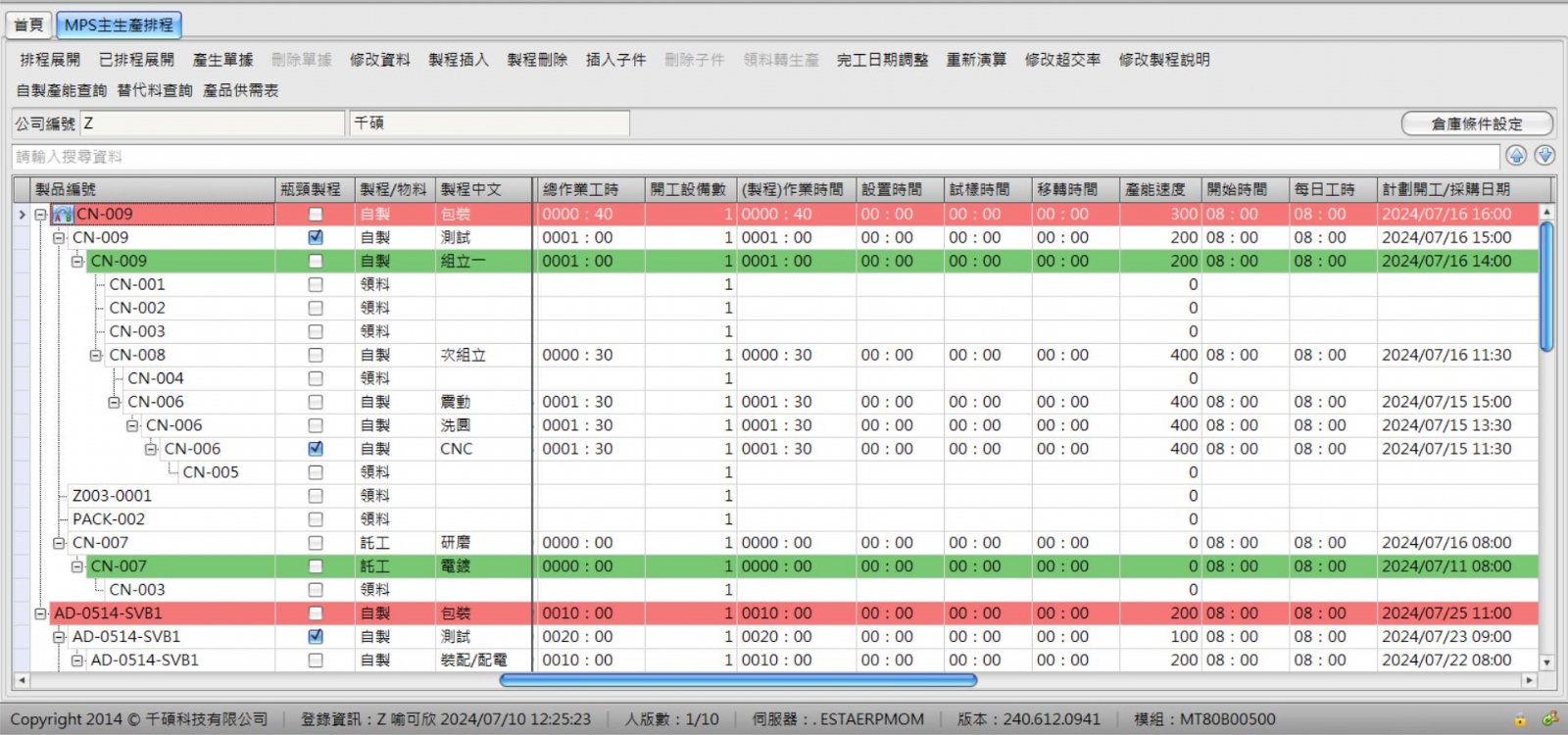

與ERP(BOM)+ 製造現場(BOP)系統高度匹配的作業管控架構 , BOP製程導向+BOM離散製造多階排程

實現TPS/精實生產管理模式的 後推排程(Backward Scheduling)+前推排程(Forward Scheduling)

強調產能的製程效率,重視製程(WIP)物流效率(製程銜接計算),縮短Lead Time ,提升財務資本效益及資本周轉率。

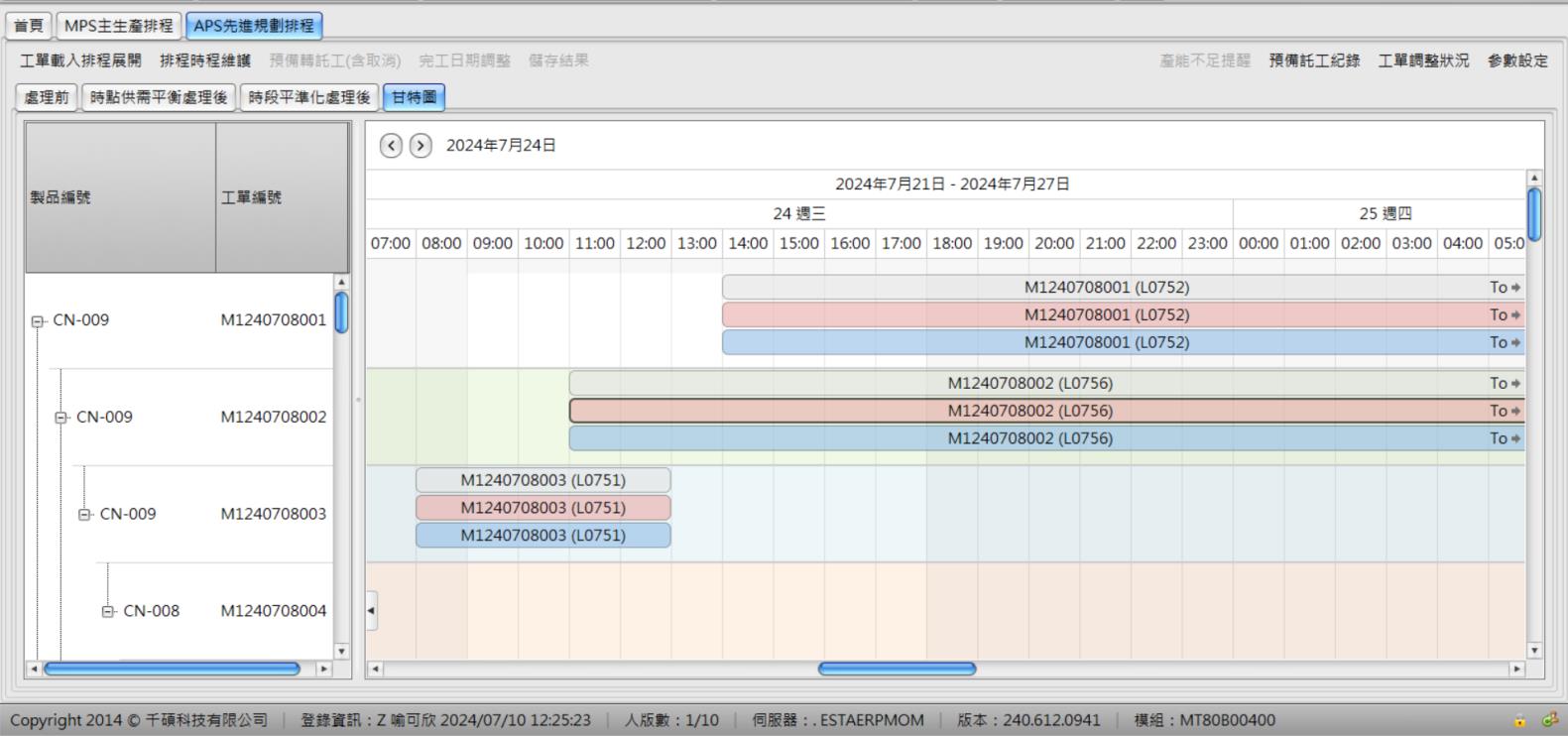

Overlapping Processes 製程重疊執行排程演算

有效縮短產品生產Lead Time,支援可調整式參數模型 (移轉批量、製程速度、…等),因應製程設備、技術、…等改變而調整。

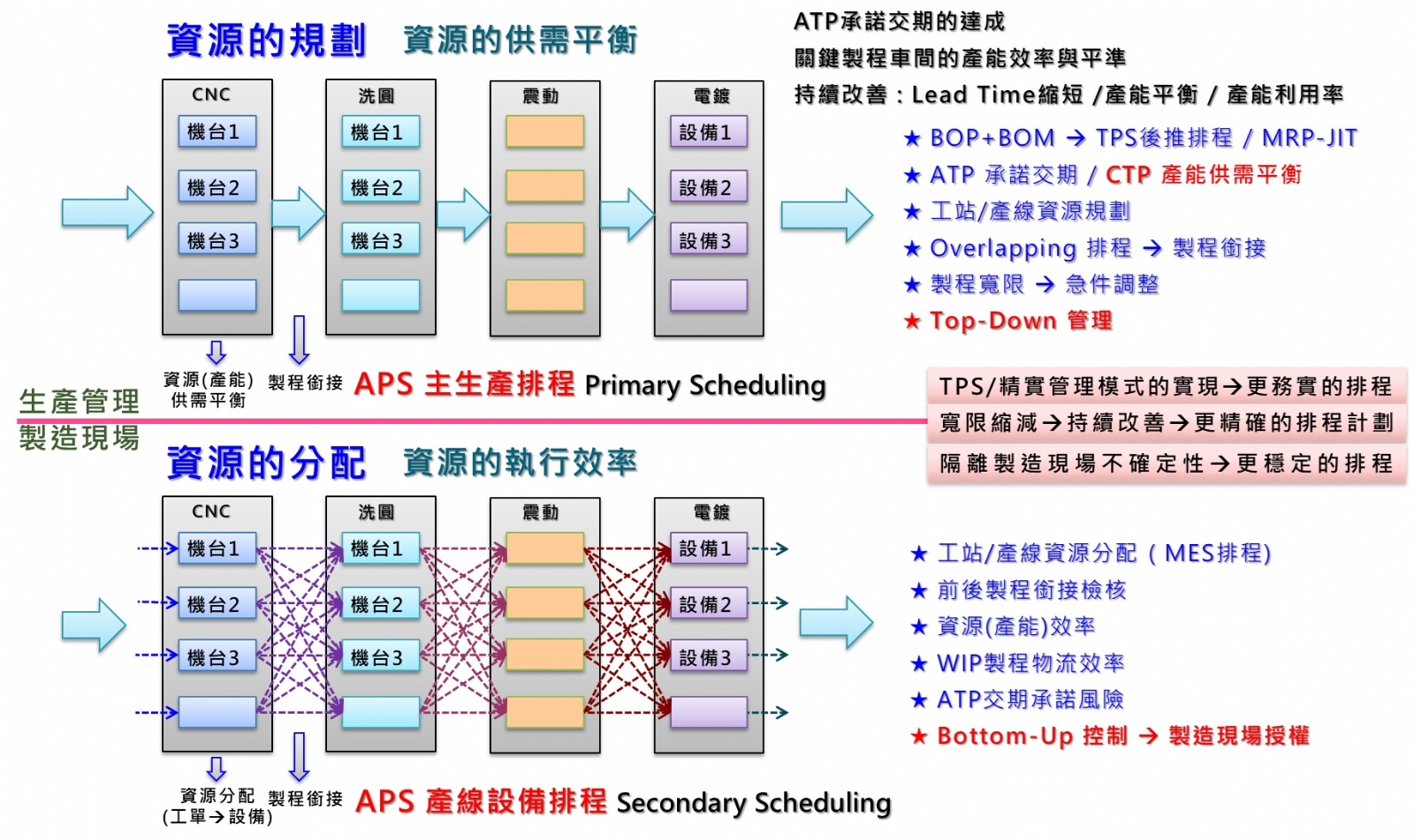

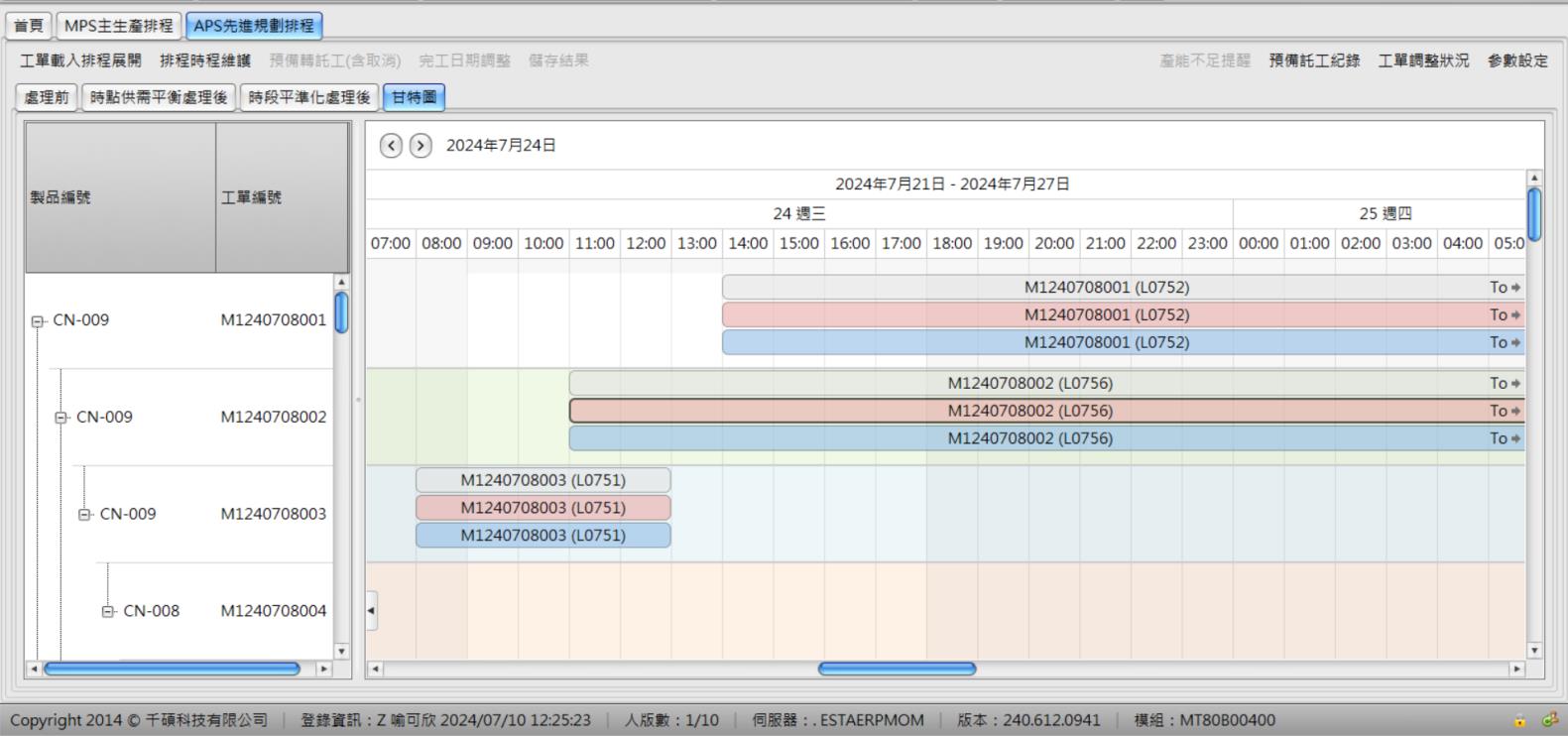

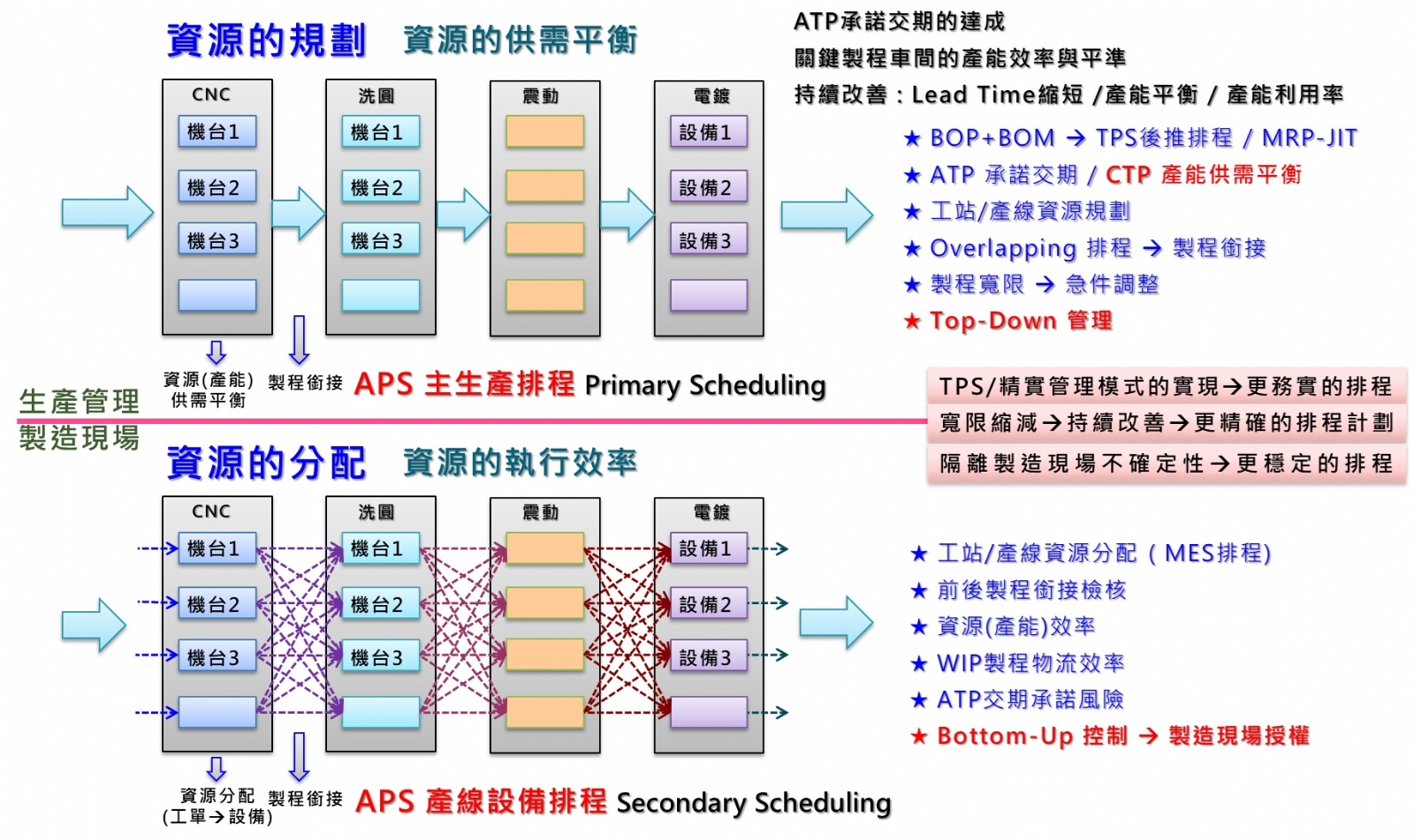

資源的規劃(APS-主生產排程) + 資源的分配(APS-產線設備排程)二階(段)式排程 -> 更穩定的排程計畫

主生產排程以工作中心(車間/產線)為產能單元,考量機台設備的不確定性,以產線/車間設備資源總和產能衡量訂單交期的承諾,加上製程寬限機制,確保排程計畫變動的穩定性。

產線設備排程則以機台設備的時程安排工單的作業執行計畫,提供(重工)插單排程調整機制,透過主生產排程確認及回饋訂單ATP資訊的緩衝機制,降低排程變動性。

插單排程的困擾 :一般APS的Forward前推排程 -> 插單---牽一髮而動全身(無論產能是否足夠)。

需要『插單』是因為,認為訂單承諾客戶的數量、交期因接單前後時點而安排生產順序,可能導致完工時程來不及而延誤交期的問題。起因是生產排程的順序,來自接單的先後而非交期。

交期在前的後接訂單,不必然就一定得要先排產、開工,特別是產品類型差異大、途程Lead Time、製程Cycle Time、數量等皆有很大落差時,也許交期在前的後接訂單,排在後面生產也來得及達成客戶的承諾交期。

真正生產時程延誤交期的根本原因是產能問題,若是產能充足,就不存在應先做哪張訂單的排程插單問題。取決於關鍵瓶頸製程的作業時程的資訊是否充分、準確(確保交期前完工入庫的整個生產製造過程的作業時程),以及瓶頸製程的產能負荷狀況。

造成插單問題的Forward前推排程,並不符合精實管理的精神。

符合TPS模式JIT的Backward後推排程,只要產能足夠,就無需挪動任何工單的時程。

只有在分配資源時,也就是設備安排生產哪些工單,才可能會有執行順序的插單問題,即便是產能充足的形況。

esta mom/APS 的Backward後推排程---只有在產能不足時,才有排擠效應,某製造批工單可能需要後挪,若後續製程有寬限,則不影響訂單ATP交期。

esta mom/APS系統源自千碩科技的esta ERP系統中的有限產能先進排程架構,是為工業4.0需求而設計研發的新世代製造產業MOM系統的APS先進規劃與排程模組,基礎核心架構整合了傳統ERP生產管理的BOM->MRP架構,以及MES製造現場的BOP製程管控結構,這讓esta mom/APS具備了獨特的優勢—擴充與整合彈性,可以讓使用企業面對其所建置的ERP或是MES系統功能不完備以及擴充性有問題時,可以尋求esta MOM的擴充解決方案。